چگونه نایلون گلخانه مناسب انتخاب کنیم؟

هر ساله محبوبیت گلخانهها افزایش مییابد و امروزه پوششهای گوناگونی در مقایسه با گذشته وجود دارند. متداولترین گزینههای موجود، نایلون گلخانه دولایه پلیکربنات، پوشش یک لایه پلی کربنات و پوشش پلاستیکی پلیفیلم هستند. هر یک از انواع نایلون گلخانه مزایای خاص خود را دارد، بنابراین مهم است که قبل از تصمیمگیری، شرایط موجود را در نظر بگیرید. با بررسی فاکتورهای زیر، باید بتوانید پوشش گلخانهای را انتخاب کنید که به بهترین نحو پاسخگوی نیاز شما باشد

انتقال نور مناسب بهمنظور حفظ سلامت گیاهان نایلون گلخانهای هستید که به شکل بهینه و پویا رشد گیاهان را افزایش بدهد، باید نایلون گلخانهای را انتخاب کنید که 100 درصد نور را پخش کند تا بتواند در حدود 25 درصد موجب افزای رشد گیاهان و محصولات شود. در صورتی که انتخاب شما نامناسب باشد، ممکن است منجر به سوختن گیاهان و افزایش دمای بیش از حد گلخانه شود.

گیاهان به پراکندگی نور بهتر پاسخ میدهند. اگر به دنبال

اقلیم

نایلون گلخانه باید دو جداره باشد. به همین دلیل، پوشش گلخانه پلی کربنات دولایه پوشش مناسبی برای آب و هوای سرد و بارش برف خواهد بود. در صورتی که در آب و هوای گرم ساکن هستید، حتما اطمینان حاصل کنید که نایلون گلخانه شما از احتراق نور شدید متمرکز جلوگیری میکند. کنترل انتشار نور برای جلوگیری از سوختن گیاهان و خنک نگه داشتن گلخانه در تابستان بسیار مهم است. اگر در ماههای تابستان امیدوار به رشد گیاهان هستید، از نایلون گلخانه شیشهای تک جداره یا دوجداره پلی کربنات اجتناب کنید، زیرا موجب گرمای بیش از حد گلخانه خواهند شد.

اگر در آب و هوای خنک زندگی میکنید، عایق گلخانه بسیار حائز اهمیت است. جهت تامین عایق مناسب،

ظاهر گلخانه

بسیاری تمایل دارند داخل و خارج گلخانه قابل دیدن باشد. در این صورت، نایلون گلخانه پلی کربنات بهترین گزینه است، زیرا شفافترین نوع نایلون گلخانه است. لازم به ذکر است که پلیکربنات به مرور زمان سایش پیدا میکند، بنابراین اگر میخواهید گلخانه شما مانند روز اولش باقی بماند، باید به طور مرتب با یک پارچه نرم شستشو داده شود و از هر چیزی که باعث ایجاد خراش شود، پاک شود.

طول عمر و هزینه نایلون گلخانه

تعویض نایلون گلخانه میتواند دردسرساز باشد، بنابراین انتخاب نایلون گلخانه بادوام و عمر مفید طولانی از اهمیت ویژهای برخوردار است. پلیکربنات گرانترین نوع نایلون گلخانه به دلیل کیفیت آن است. اگرچه پوشش پلی کربنات ماندگاری بالایی دارد، اما تعویض ورقهای مناسب با گلخانه شما کار دشواری خواهد بود. نایلون گلخانه پلیفیلم که برای پوشش گلخانههای بزرگ مناسب است، به نسبت ارزانتر بوده اما نیاز به تعویض سالانه دارد زیرا در اثر باد و تگرگ آسیب خواهد دید.

پوششهای گلخانه از چه موادی ساخته میشوند؟

مواد پوششی مورد استفاده در گلخانه بر بهرهوری و عملکرد یک سازه تاثیر میگذارد. مواد نایلون گلخانه بر سطح و کیفیت نور قابل دسترس برای محصول تاثیرگذار است. نور پراکنده بهتر از تابش مستقیم نور است. فلورسنت و فیلمهای رنگدانهدار میتواند نسبت نور قرمز مفید را افزایش دهد. گرد و غباری که جذب فیلمهای پلاستیکی میشوند، موجب کاهش انتقال اشعه میشوند. تحقیقات نشان دادهاند، قطرات آب داخل نایلون گلخانه موجب کاهش 8 درصدی انتقال نور میشوند و نیز مانع از تابش حرارتی خواهند شد.

تمامی انواع نایلون گلخانه تاحدی نور را کاهش میدهند. هرچه نایلون گلخانه کثیفتر و کهنهتر شود، نور کمتری به گلخانه وارد خواهد شد. قطرات آب روی نایلون گلخانه نیز موجب کاهش عبور نور خواهند شد. ویژگیهای اصلی که در انتخاب نایلون گلخانه باید در نظر گرفته شود، هزینه، دوام آن (مدت زمان ماندگاری آن)، وزن و سهولت در تعمیر یا تعویض آن و میزان نور منتقل شده از نایلون گلخانه است.

این متن دومین مطلب آزمایشی من است که به زودی آن را حذف خواهم کرد.

زکات علم، نشر آن است. هر

وبلاگ می تواند پایگاهی برای نشر علم و دانش باشد. بهره برداری علمی از وبلاگ ها نقش بسزایی در تولید محتوای مفید فارسی در اینترنت خواهد داشت. انتشار جزوات و متون درسی، یافته های تحقیقی و مقالات علمی از جمله کاربردهای علمی قابل تصور برای ,بلاگ ها است.

همچنین

وبلاگ نویسی یکی از موثرترین شیوه های نوین اطلاع رسانی است و در جهان کم نیستند وبلاگ هایی که با رسانه های رسمی خبری رقابت می کنند. در بعد کسب و کار نیز، روز به روز بر تعداد شرکت هایی که اطلاع رسانی محصولات، خدمات و رویدادهای خود را از طریق

بلاگ انجام می دهند افزوده می شود.

این متن اولین مطلب آزمایشی من است که به زودی آن را حذف خواهم کرد.

مرد خردمند هنر پیشه را، عمر دو بایست در این روزگار، تا به یکی تجربه اندوختن، با دگری تجربه بردن به کار!

اگر همه ما تجربیات مفید خود را در اختیار دیگران قرار دهیم همه خواهند توانست با انتخاب ها و تصمیم های درست تر، استفاده بهتری از وقت و عمر خود داشته باشند.

همچنین گاهی هدف از نوشتن ترویج نظرات و دیدگاه های شخصی نویسنده یا ابراز احساسات و عواطف اوست. برخی هم انتشار نظرات خود را فرصتی برای نقد و ارزیابی آن می دانند. البته بدیهی است کسانی که دیدگاه های خود را در قالب هنر بیان می کنند، تاثیر بیشتری بر محیط پیرامون خود می گذارند.

نایلون شیرینگ از جمله نایلونهای پرکاربرد در صنایع تولیدی و بستهبندی بهشمار میآید. همانطور که میدانید از طریق حرارت دادن، نایلون آن را روی بستهبندیهای محصولات مختلف وکیوم میکنند. این نایلون در اثر مواجه با دمای بین 160 تا 220 درجه سانتیگراد تغییر حالت داده و میتواند از محصول مورد نظر بهخوبی محافظت کند. این محصول در ابعاد مختلفی تولید میشود و بسته به ابعاد و حجم محصولات، اندازه آن متفاوت خواهد بود. صنایع مختلف بر اساس نیازشان، ابعاد مورد نظر خود را به تولیدکنندگان این نایلون سفارش میدهند.

این نایلون با حرارت تغییر شکل میدهد و محصول مورد نظر را در بر میگیرد، نایلون شیرینگ در ابعداد مختلفی تولید و عرضه میشود، اما از آنجایی که طول و عرض محصولات در صنایع مختلف باهم متفاوت است، برخی شرکتها اقدام به تولید این محصول با ابعاد سفارشی هم کردهاند.

به نوعی نایلون بسیار نازک و حساس به حرارت نایلون شیرینگ گفته میشود که در صورتی که مورد حرارت مستقیم قرارگیرد تغییر شکل داده و محصولات را در بر خواهدگرفت، به دستگاهی که برای بسته بندی این محصول مورد استفاده قرار میگیرد، دستگاه شیرینگ پک گفته میشود.

نایلون شیرینگ یا نایلون جمعشونده در دو نوع یک و دو لایه تولید میشود، هر قدر تعداد لایههای استفاده شده در تولید این نایلون افزایش مییابد، ضخامت و در نتیجه کیفیت آن نیز بهبود مییابد ضخامت آن میتواند بین 30 تا 200 میکرون و عرض آن بین 10 تا 120 سانتیمتر باشد. مصرفکنندگان و صنایع تولیدی و بستهبندی میتوانند نایلون شیرینگ رنگی نیز جهت بستهبندی محصولات خود، در رنگهای گوناگون سفارش بدهند.

به دلیل پایین بودن قیمت نایلون شیرینگ

این پلاستیک به طور معمول به صورت شفاف تولید میشود، اما

تولید کننده نایلون شیرینگ در صورتی که نیاز پلاستیک بستهبندی شیرینگ در نوع رنگی هم موجود است و حتی امکان چاپ روی نایلون شیرینگ رنگی هم وجود دارد. میتوانید با سفارش چاپ نایلون شیرینگ ، تبلیغات شرکت، نام برند و محصول خود را روی بستهبندی درج کنید.

همانطور که پیشتر هم گفتیم از این محصول به منظور بستهبندی محصولات در صنایع مختلف به کار میرود و این دلیل که با حرارت دیدن به خوبی جذب محصول مورد نظر میشود، از نفوذ آلودگی و آسیب دیدن محصولات در اثر ضربه جلوگیری میکند. همچنین استفاده از فیلم شیرینگ ، باعث میشود که بستهبندی محصولات حالت شکیلتری به خود گرفته و چینش و انبار کردن محصول سادهتر میشود چنانچه نایلون شیرینگ بصورت پالتی تهیه شود، میتوان با چند لایه کردن آن، بستهبندی محکم و مقاوم در برابر ضربه ایجاد کرد.

مستربچ مشکی چیست؟

مستربچ مشکی نوعی از مستربچ است که در ساخت آن از دوده استفاده می کنند این نوع مستربچ در تولید لوله های پلی اتیلن که در آبرسانی و گازرسانی و . بسیار کاربرد دارد مستربچ مشکی از ترکیب رزین پلی اتیلن، دوده و سایر افزودنی ها کمک فرایندی نظیر روان کننده ، آنتی اکسیدانت تشکیل می شود معمولاً در ساخت آن بین ۲۰ ۴۰ درصد دوده یا کربن بلک استفاده میشود. از جمله عواملی که بر کیفیت این مستربچ تأثیر می گذارد میزان مش دوده یا پراکندگی خوب آن در مستربچ مشکی است .میزان پراکندگی در واقع بیانگر اختلاط خوب است .برای ساخت انواع مستربچ از اکسترودرهای دو ماردون استفاده می کنند .هرچقدر طراحی ماردون به کار رفته در این اکسترودرها اصولی و مهندسی باشد میزان پخش دوده نیز بهتر خواهد بود و تاثیر مستقیم بر کیفیت محصول نهایی دارد.

رزین پایه در واقع بیانگر این است که مستربچ تولیدی برای کدام نوع مواد اولیه پلاستیک مناسب است .معمولاً رزین پایه بسیاری از مستربچ ها پلی اتیلن سبک است چون همگن بودن خوبی با تمام پلاستیک ها دارد اما برای تولید مستربچ مشکی مخصوص لوله از رزین پایه با پلی اتیلن سنگین استفاده می کنند پلی اتیلن سنگین دارای وزن مولکولی بالا می باشد.

نکته که برای

تولید کننده مستربج مشکی مستربچ مشکی حائز اهمیت است این است که هر چه قدر اندازه ذرات یا مش دوده مصرفی کمتر باشد فرایند پراکنش آن نیز مشکل تر می شود.البته نباید از ویسکوزیته مذاب نیز غافل شویم. در کل افزودن دوده سبب بالا رفتن بیسکویت هم زیاد میشود و میزان دوده مصرفی هم نیز به این امر بستگی دارد که چه مقدار روندگی مذاب برای ما قابل قبول است همچنین این نکته را باید در نظر داشته باشیم که سایر ذرات دوده به مقاومت لوله در برابر اشعه uv مرتبط است هرچقدر این ذرات ریزتر باشند مقاومت در برابر اشعه یو وی بیشتر می شود.

شرکت پلیمر پولی اسکوپ جایزه نوآوری JSC را برای کامپوزیتهای پلاستیک گرمانرم (ترموپلاستیک) از آن خود کرد

شهر گالین، هلند - شرکت پولی اسکوپ جایزه نوآوری JSC را در رده کاربرد در اتومبیل از آن خود کرد. ماده کامپوزیت ترموپلاستیک پر شده با شیشه رنو و نیز وباستوی فرانسه ( فرانسه، شهر بولون بیلانکورت) برای ریلهای پرده قرقرهای بهکار رفته است. این ماژولهای سانروف پانارومیک از سال 2016 در مدلهای

بنا به گفته شرکت مذکور این یک نوآوری خیره کننده در صنعت اتومبیل به حساب میآید و برای اولین بار است که ماده کامپوزیت ترموپلاستیک به صورت موفقیت آمیز و انبوه، جایگزین طراحی آلومینیومی سانروف در یک اتومبیل عادی میشود.

فردی فاس، مدیر واحد تجاری در شرکت پولی اسکوپ در این باره گفت: "ما بسیار مفتخریم که چنین جایزه ارزشمندی را بردیم. توسعه کاربردی بسیار سختی توسط تیم پولی اسکوپ انجام گرفت. البته ما بسیار خوش شانس بودیم که با مهندسین و طراحان بسیار ورزیده و خوش فکری در وباستوی و رنوی فرانسه و دیگر مهندسین متخصص شرکت کننده در این پروژه کار میکردیم." پولی اسکوپ، تغییر از آلومینیوم آنودایز شده سنتی به ریلهای راهنمای کامپوزیت، به اندازه 13 میلیمتر از فضای بالای سر مسافرین صورت گرفت و زاویه دید را در پنل شیشهای (که به آن محفظه روشنایی روز اطلاق می شود) افزایش داد.

با توجه به ادعای شرکت

ریلهای از جنس کامپوزیت XIRAN SGH30EB، باعث سهولت ساخت و نصب سانروف در خط تولید خودروی سینریک و گرند سینریک شد. در کل ،پروژه مذکور به طور چشمگیری هزینه نصب و طراحی سانروفهای پاناروما را کاهش داد.

XIRAN SGH30EB دارای 15 درصد ترکیب کوپلیمر مسلح شده با شیشه و آنیدرید مالیک استیرن و استیرن بوتادین آرکولونیتریل (SMA-GF) است. این فرمولاسیون توسط شرکت پولی اسکوپ بهینه سازی شد تا مقاومت چسبندگی بالایی با چسب پولی یورتان به کار رفته برای نصب شیشه در ماژول، و همچنین بین ماژول و ساختار خام سقف (BIW) وجود داشته باشد.

متریال مذکور همچنین به لحاظ ابعادی در قسمتهای ثابت یا با پایداری بالا که در آن تزریق صورت میگیرد، برای باز و بسته شدن راحت در سیستم پرده قرقره ای بسیار حیاتی است. بجای استفاده از گریس روان کننده در ریلها نیز از متریال XIRAN SGH30ED استفاده میشود. در جایزه JEC سال 2019 تعداد 11 برنده جایزه نوآوری در رویدادی که در تاریخ 13 مارچ برگزار شد، معرفی شدند. مراسم مذکور توسط برتراند پیکارد، موسس Solar Impulse ، اولین هواپیمای با سوخت صفر با خودسامانی ابدی برگزار گردید.

هیئت ژوری، برندگان نوآوری کامپوزیت را از بین 30 فینالیست و بیش از 100 شرکت کننده انتخاب کرد.

فرانک گلوواکز، متخصص کامپوزیتها در گروه JEC بیان داشت: "گروه JEC از نوآوری پشتیبانی کرده و جایزه مرجع کامپوزیت را به شاغلین در این رشته اعطا میکند. هر ساله ما صدها درخواست از سراسر جهان دریافت میکنیم."

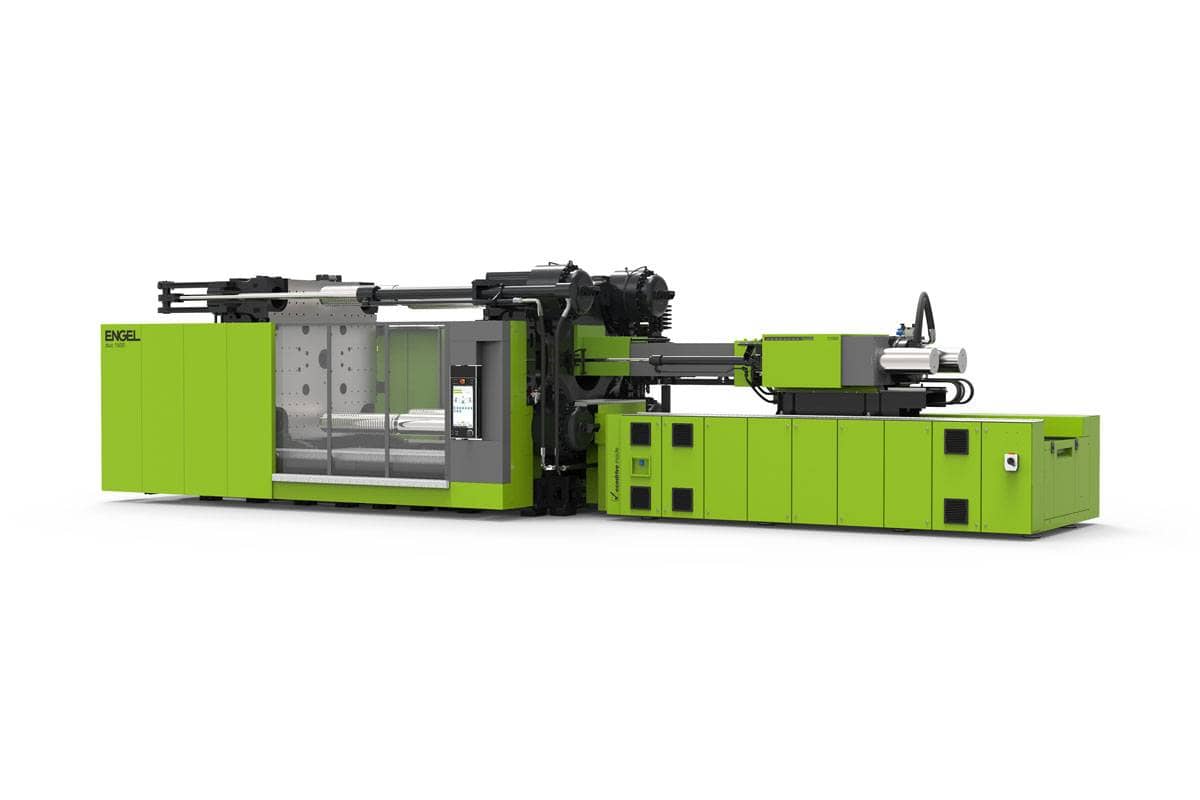

تزریق پلاستیک یکی از فرآیند های قالب گیری پلیمر ها میباشد. در این روش میتوان چندین قطعه را تنها در یک سیکل تولید کرد.

از این روش برای ساخت و تولید تقریبا تما قطعات پلاستیکی استفاده میشود. در این روش مواد پلاستیکی ( به صورت آسیابی ، گرانول ، پودر ، ) وارد قیف تغذیه میشوند و سپس پس گازگیری (حرارتی در حدود 80 درجه به مواد اولیه داده میشود.) گرانول پلاستیک وارد سیلندر شده و پس از ذوب شدن در سیلندر بخ قالب تزریق میشود. این فرآیند گرچه ساده به نظر میرسد اما نکات بسیار ریزی در آن نهفته است که در صورت عدم توجه به آن نیتواند قطعه ی شما را خراب کند.

دستگاه تزریق پلاستیک ، از جمله ماشین آلاتی است که در کشور ما تولید کنندگان بسیار خوبی دارد. از طرفی با توجه به نفت خیز بودن کشور ما و وجود پتروشیمی های متعدد که مواد اولیه پلاستیک را تامین میکنند کار تزریق پلاستیک هم در کشور ما بسیار پر طرفدار و البته سود ده است.

از جمله مواد اولیه ای که در ساخت قطعات پلاستیکی از آن استفاده میکنند میتوان به موارد زیر اشاره کرد:

توجه داشته باشید که هکه ی این پلاستیک گرید مناسب برای تزریق دارند.

همانطور که اشاره شد تزریق پلاستیک فرآیند است که در آن مذاب پلیمر به درون قالب تزریق میشود و شکل محصول نهایی را به خود گرفته و سپس پس از سرد شدن از قالب خارج میشود. نکته ای که باید خیلی به آن دقت کنیم قالب مناسب برای این کار است. مواردی بسیاری پیش آمد که قالبساز با طراحی نا درست ، کم بودن راه گاه ها ، و . قالبی ساخته است که کاملا پر نمیشود و محصول شما ناقص تولید میشود.بنابراین انتخاب سازنده ی قالب دستگاه تزریق پلاستیک خوب و کار بلد بسیار حیاتی میباشد. دقت داشته باشید که ساخت قالب هزینه ی زیادی برای شما دارد بنابراین در انتخاب قالبساز خد بسیار دقت کنید.

انتخاب

سازنده دستگاه تزریق خوب از دیگر جمله مواردی است که باید به آن بسیار دقت کنید. از شرکت هایی دستگاه بخرید که سابقه طولانی داشته باشند و همچنین پشتیبانی خوبی ارایه دهند. پشتیبانی خیلی خیلی خیلی مهم است این رو حتما دقت کنیدو خوشبختانه در این سازندگان با سابقه و با قابلیت های فنی بالا کم نیستند.از جمله برند های معروف میتوان به :

پولاد ماشین

ا

طلس ماشین پلیمر

NBM

ظهراب

اشاره کرد.

دستگاه تزریق پلاستیک در تناژهای مختلف تولید میشوند. وزن محصول شما تعیین کننده ی تناژ دستگاه میباشد. هر چه قدر قطعه سنگین تر باشد تناژ دستگاه شما بیشتر میشود. انتخاب تناژ اشتباه میتواند سبب وزن متغیر قطعه ،ایجاد پلیسه ، ابعاد نا میزان شود. بیشترین تناژ دستگاه تزریق ساخته شده 6800 تن میباشد که توسط برند چینی

HAITIAN ساخته شده است.

تزریق پلاستیک فرآیندی است که مصرف برق زیادی دارد و طبیعتا سبب ایجاد هزینه ی زیاد برای شما میشود . بنابراین سعی کنید دستگاه هایی را انتخاب کنید که از تکنولوزی سروو موتور در آن استفاده شده است.

هنگام خرید دستگاه تزریق پلاستیک حتیالمقدور دستگاهی انتخاب کنید که دست کم 10 درصد ظرفیت فشار بالاتری داشته باشد تا هنگام تولید قطعه با ضخامت کمتر، عملکرد دستگاه مختل نشود. در صورتی که قطعهای با ضخامت کم تولید میکنید، دستگاه تزریق پلاستیک انتخابی شما بهتر است یک سایز بزرگتر باشد تا محصول تولیدی مشکل ظاهری و کیفی دراثر فشار قفل نداشته باشد

مستربچ مشکی چیست؟

مستربچ مشکی نوعی از مستربچ است که در ساخت آن از دوده استفاده می کنند این نوع مستربچ در تولید لوله های پلی اتیلن که در آبرسانی و گازرسانی و . بسیار کاربرد دارد مستربچ مشکی از ترکیب رزین پلی اتیلن، دوده و سایر افزودنی ها کمک فرایندی نظیر روان کننده ، آنتی اکسیدانت تشکیل می شود معمولاً در ساخت آن بین ۲۰ ۴۰ درصد دوده یا کربن بلک استفاده میشود. از جمله عواملی که بر کیفیت این مستربچ تأثیر می گذارد میزان مش دوده یا پراکندگی خوب آن در مستربچ مشکی است .میزان پراکندگی در واقع بیانگر اختلاط خوب است .برای ساخت انواع مستربچ از اکسترودرهای دو ماردون استفاده می کنند .هرچقدر طراحی ماردون به کار رفته در این اکسترودرها اصولی و مهندسی باشد میزان پخش دوده نیز بهتر خواهد بود و تاثیر مستقیم بر کیفیت محصول نهایی دارد.

رزین پایه در واقع بیانگر این است که مستربچ تولیدی برای کدام نوع مواد اولیه پلاستیک مناسب است .معمولاً رزین پایه بسیاری از مستربچ ها پلی اتیلن سبک است چون همگن بودن خوبی با تمام پلاستیک ها دارد اما برای تولید مستربچ مشکی مخصوص لوله از رزین پایه با پلی اتیلن سنگین استفاده می کنند پلی اتیلن سنگین دارای وزن مولکولی بالا می باشد.

نکته که برای

تولید کننده مستربج مشکی مستربچ مشکی حائز اهمیت است این است که هر چه قدر اندازه ذرات یا مش دوده مصرفی کمتر باشد فرایند پراکنش آن نیز مشکل تر می شود.البته نباید از ویسکوزیته مذاب نیز غافل شویم. در کل افزودن دوده سبب بالا رفتن بیسکویت هم زیاد میشود و میزان دوده مصرفی هم نیز به این امر بستگی دارد که چه مقدار روندگی مذاب برای ما قابل قبول است همچنین این نکته را باید در نظر داشته باشیم که سایر ذرات دوده به مقاومت لوله در برابر اشعه uv مرتبط است هرچقدر این ذرات ریزتر باشند مقاومت در برابر اشعه یو وی بیشتر می شود.

بازیافت پلاستیک به معنای برگرداندن ضایعات پلاستیکی به چرخه تولید است. در فرآیند بازیافت پلاستیک ضایعات پلاستیک ( ضایعات شهری-ضایعات صنعتی-ضایعات کشاورزی و.) را ابتدا آسیاب میکنند و سپس عملیات شستشو را بر روی آن انجام میدهند تا آلودگی ها و ناخالصی از بین برود. سپس ضایعات تمیز شده را ذوب و به صورت گرانول در می آورند. گرانول به دانه های ریز عدس مانند از جنس پلاستیک میگویند.

گرانول تولید شده میتواند جایگزین مواد پتروشیمی برای صنعت گران پلاستیک شود.

در جواب این سوال باید بگویم بلی ، بازیافت پلاستیک یکی از کارهایی است که سود خیلی خوبی دارد، اما قضیه به اینجه ختم نمیشود. گرجه این صنعت ، صنعتی پر سود محسوب میشود اما چالش هایی وجود دارد که مانع از رشد سریع شما میشود:

خرید و پیدا کردن ضایعات از بزرگترین چالش های این کار است. توجه داشته باشید بیش از 15 نوع پلاستیک داریم که هرکدام مصارف خاص خود را دارند و طبیعتا ضایعات به وجود آمده نیز از جنس یکی از این 15 نوع پلاستیک میباشند. پیدا کردن ضایعات پلاستیک از یک نوع به صورت دایم و پیوسته یکی از بزرگترین مسایل این صنعت است.

بازیافت پلاستیک است که به شدت به دستگاه ها فشار می آورد و رسیدگی دایم ( بعضا روزانه ) را میطلبد.از طرفی چون فرآیند بازیافت پلاستیک با آب سر و کار دارد ، همین امر باعث فرسودگی زود هنگام دستگاه ها میشود.

از آنجای که در کشور ما ضایعات شهری به صورت در هم است و هر چیزی درون این ضایعات وجود دارد بنابراین کسانی که در صنعت بازیافت فعال هستند بیشتر به ضایعات کارخانه ها و بعضا کشاورزی روی می اورند . از آنجایی که ضایعات پلاستیک کارخانه ها در مقابل ضایعات شهری بسیار ناچیز است بنابراین رقابت برای خرید ضایعات کارخانه به شدت سنگین است. بنابراین میتوان نتیجه گرفت وقتی جنسی کم باشد و متقاضی زیاد باشد بنابراین فروشنده قابلیت چانه زنی زیادی دارد و به همین علت ضایعات نقد هستند

رنگ آکریلیک نوعی از رنگهای شیمیایی است که با خواص دوام و درخشندگی بسیار بالایی که دارد در بسیاری از صنایع، جای رنگهای کلاسیک را گرفته است. جایگاه اولیه این رنگها در صنعت اتومبیلسازی بود به طوری که خودروهای بسیاری به سبب این رنگ از اجزای براق بهرهمند شدند. اخیراً از رنگهای آکریلیک در انواع نقاشیها استفاده میشود و همین موضوع از محبوبیت این نوع رنگ خبر میدهد. دستهای که از نظر قیمتی خیلی با همخانوادههای خود تفاوت ندارد و به راحتی میتواند نقشهای مختلف آنها را هم به عهده بگیرد. البته مواردی هست که رنگهای آکریلیک را ضعیف جلوه میکنند اما با این حال همیشه میتوان روی آنها حساب باز کرد. رزینهای آکریلیک به دو دسته تقسیم میشوند:

در میان این دسته بندیها حلالهای آبی رنگهای آکریلیک استفادههایی به مراتب بیشتری دارند؛ چون، زود خشک میشوند و سطحی سخت و آسیبناپذیر به وجود میآورند. البته باید افزود، حلالهای بر پایه آب فاقد خواص ظرافتپذیری و عمق و جلای رنگ روغن یا آکریلیک پایه حلالی است. رنگهای آکریلیک بسیار متنوع هستند و برای ایجاد بافت در سطوح مناسباند، چون غلظت بالایی دارند و به سرعت خشک میشوند. این حلالها انعطافپذیر هم هستند و به همین علت روی تمام سطوح ازجمله مدلهای خمیر کاغذ، پارچه و کفش قابل استفاده هستند.

محلولهای پایه آب، نسل جدید از رنگهای ساختمانی هستند که با توجه به مسائل زیستمحیطی و عدم استفاده از حلالهای آلی و مواد مضر کاربردی، کاربرد این نوع رنگها روبه افزایش است. عدم تولید آلایندههای مضر ساختمانی این مواد را به تدریج جایگزین مناسبی برای رنگهای روغنی الکیدی کرده است. رنگهای ترافیک نیز یکی از این دستهها هستند و عموماً برای خطکشی خیابانها استفاده میشوند. در تولید این رنگها از رزینهای پایه حلالی آکریلیک استفاده میکنند و در سه نوع مات، نیمه مات و براق تولید میشوند. البته نوع مات آنها از همه خاصیتهای ممکن برخوردار نیست و چندان نمیتوان از خاصیت استحکام و شست و شوی آنها بهره برد.

ویژگیهای رنگهای آکریلیک

تنوع مهمترین ویژگی رنگهای آکریلیک است. نسل جدید این رنگها برای ایجاد پوشش بافت در سطوح مناسب هستند، زیرا غلظت بالایی دارند و به سرعت خشک میشوند. رنگ آکریلیک انعطافپذیر هم هست و به همین علت روی تمام سطوح ازجمله سطوح سیمانی، گچی، صفحات کناف، و هر سطح دیگری قابل اجرا است و پوششی ضد رطوبت ایجاد میکند. از دیگر ویژگیهای اصلی این رنگها میتوان به عمر بالا و مقاومت فوقالعاده آن در مقابل نور خورشید اشاره کرد. با این حال و با وجود تمامی این اوصاف، برخی از خواص رنگ آکریلیک بیشتر از هر چیز دیگری مورد توجه قرار میگیرند:

قابلیت شستشو، سرعت خشک شدن بالا، سهولت اجراء و قابلیت رقیق شدن با آب، مقاومت فوقالعاده در برابر سایش، مقاومت در برابر اشعه خورشید یا uv یا همان نور ماوراء بنفش، سازگار با محیط زیست، قدرت پوشانندگی بسیار عالی، بدون بوی نامطبوع، عدم ایجاد حساسیت، مناسب برای سطوح گچی، سیمانی، آجری، زود خشک میشوند و خواص ضد باکتری و ضد کپک دارند»

معایب رنگهای آکریلیک

مهمترین عیب رنگهای آکریلیک وقتی مشخص میشود که بخواهید رنگ آمیزی را با یک قلمو انجام دهید، زیرا هر کاری هم که برای جلوگیری از آن انجام دهید بیثمر خواهد بود. این رنگها با قلمو رد نقاشی بهجای میگذارند و به سطوح بزرگی چون دیوار در اثر برخورد با نور، جلوه چندان زیبایی نمیدهند. رنگهای آکریلیک براقیت کمتری نسبت به بقیه رنگها دارند و به دلیل ترکیباتش ظرف محتوی آن را به سرعت به حالتی چسبنده و خشک تبدیل میکند، که میتواند پروسه نقاشی را سخت کند.

رنگهای آکریلیک امروزه به یکی از بهترین انواع این ترکیبات تبدیل شدهاند و از نظر قیمتی نیز خیلی گران به حساب نمیآیند. خیلی از نقاشیهای ساختمانی با بهره بردن از غلتکهای مخصوص این سبک نقاشی به بهترین حالت خود تبدیل شدهاند و برخی از هنرمندان نیز به این شیوه نقاشی روی آوردهاند. قطعات فی در نمایشگاههای هنری امروزه بیشترین میزان استفاده از رنگهای آکریلیک را دارند، زیرا در هر بخش از این پروسه هنری میتوان براقیت کار را پشت بخشهای کدر رنگ پنهان کرد و جذابیت بیشتری به آن بخشید.

اصلیترین کاربرد

مستربچ رنگی در صنعت رنگ کردن پلیمر مذاب، ایجاد ظاهر جذاب برای پلیمر و افزایش قابلیتها و خواص پلیمر و در نهایت، بخشیدن ارزش افزوده به پلیمر است. به دلیل بیرنگ بودن پلیمر، درگذشته تولیدکنندگان محصولات پلیمری رنگ را میافزودند، اما امروزه تولیدکنندگان مستربچ با تولید مستربچهای رنگی و رنگدانههای مختلف روند فناوری رنگ کردن پلاستیکها را تغییر دادهاند.

امروزه شرکتهای تولیدکننده مستربچ رنگی رنگهای گوناگون را در قالب انواع رزینها روانه بازار کردهاند. استفاده از فناوریهای نوین و پیشرفته در زمینه پیگمنتها، روشهای فرایند و رزینهای حامل موجب تولید مستربچهای رنگی باکیفیت شدهاند. از طریق خطوط فیلم دمشی و قالبریزی تزریقی و بادی میتوان مستربچهای رنگی با رنگهای دلخواه برای موارد مصرف گوناگون تولید کرد. مستربچهای رنگی در قالبریزی تزریقی، کشاورزی، بستهبندی صنعتی، اکستروژن و . کاربرد دارند.

امروزه بیشتر محصولات پلاستیکی که در اطرافمان مشاهده میکنیم، رنگی هستند، رنگ کردن پلاستیک مذاب پیش از تزریق پلاستیک یکی از فاکتورهایی است که به ارزش محصول تولیدشده و همچنین جذابیت ظاهری آن میافزاید.

مستربچ رنگی به یک مخلوط غلیظ رنگدانهای گفته میشود که طی فرایندی به رزین حامل افزودهشده و سپس طی فرایندی به صورت دانههای ریز برش خورده است. از این محصول جهت رنگآمیزی قطعات پلیمری استفاده میشود.

رنگ دانه یا پیگمنتها که به دو گروه اصلی آلی و معدنی تقسیم میشوند، کاربردهای گوناگونی در صنعت پلاستیک دارند. به طور مثال پیگمنتها موجب حفاظت نوری پیلمر با تیتان دی اکسید و تقویت مکانیکی با مقادیر معینی از کربن بلک یا دوده سیاه خواهند شد. ساختار شیمیایی، ساختار کریستالی، اندازه و شکل ذرات، درجه پراکندگی و طبیعت سطحی پیگمنتها بر خواص اصلی آنها تاثیرگذار خواهد بود.

پیگمنتهای آلی را از نظر شفافیت،درخشندگی و رنگدهی میتوان به پیگمنتهای آزو (زرد، نارنجی و قرمز)، فتالوسین (آبی مایل به سبز و آبی مایل به قرمز) و کیناکریدون (قرمز و بنفش)، دی کتوپیرولوپیرول (قرمز براق) و ترکیبات پرینونی، آنتراکینونی، ایندانترونی و انیدیگوئیدی طبقهبندی کرد.

پیگمنتهای معدنی به شکل پیگمنت رنگی، مشکی و سفید هستند. پیگمنتهای رنگی معدنی شامل اکسید کروم(سبز تیره)، اکسید آهن( زرد، قهوهای و مشکی) و اکسید فی مخلوط (زرد و قرمز مایل به قهوهای) هستند.

در انتخاب پیگمنت میبایست معیارهایی نظیر ثبات حرارتی، ثبات نوری، ثبات آب و هوایی، خواص نوری، ثبات شیمیایی، خواص پراکندگی، خواص الکتریکی، مقاومت در برابر مهاجرت و تاثیرات زیست محیطی در نظر گرفته شود.

برای انتخاب رزین حامل مصرفی میبایست پلیمر رقیق کننده هم پایه آن در نظر گرفته شود. در انتخاب رزین حامل مناسب باید عواملی از قبیل ثبات حرارتی رزین حامل، سازگاری پایه پلیمری مستربچ و پلیمر رقیقکننده، سازگاری رزین با پلیمرهای مصرفی، سهولت فرایندپذیری رزین حامل، مشخصه ترک کنندگی رزین حامل و پیگمنت و اثر رزین حامل بر خواص فیزیکی و مکانیکی محصول نهایی را در نظر گرفت.

عوامل پراکندهکننده مهمترین افزودنی در تولید مستربچ بهشمار میآیند. در تولید مستربچ معمولا پیگمنتها پس از فرایند پراکنده شدن به تجمع دوباره و تشکیل کلوخه تمایل خواهند داشت. تولید کنندگان مستربچ رنگی اخیرا از نوع جدیدی واکس جهت تر کردن سطح پیگمنتها و نیز پایدار کردن آنها پس از پراکندگی استفاده میکنند.

تولید طیف گستردهای از مستربچ رنگی با استفاده از رنگدانه های مختلف، متفاوت است، بر اساس رنگ موردنظر در تولید این محصول، فرمولاسیون و درصد نهایی استفاده از آنها متغیر است. برای تضمین کیفیت محصول نهایی انتخاب پیگمنت و رزین حامل مناسب اهمیت بسیار زیادی دارد.

به جرات میتوان گفت، تکرارپذیری رنگ محصول از مهمترین عوامل در تولید هستند، به این دلیل که رنگدانههای استفادهشده برای این کار خاصیت رنگ دهی بالایی دارند، درصورتیکه در میزان استفاده از آنها کوچکترین تغییری داده شود، باعث تغییر رنگ شدید در محصول نهایی خواهد بود، این نکته از موارد است که سازندگان مستربچ رنگی بسیار به آن توجه میکنند.

به دلیل اهمیت بالای این موضوع، هیچگاه از مقایسه چشمی رنگ برای تشخیص رنگ مناسب استفاده نکنید، بهترین روش برای این کار استفاده از دستگاه تشخیص رنگ است.

یکی دیگر از نکات تأثیر گذار بر کیفیت محصولات تولیدی، توجه به پخش کامل رنگ در تمام بافت پلیمر حامل است، دم توجه به این موضوع باعث مشکلاتی مانند غیر همگونی رنگ محصولات تولیدشده خواهد شد. برای اندازهگیری دقیق میزان توزیع رنگدانهها در سطح محصول میتوان از سیستمهای استریو میکروسکوپ و مانیتورینگ، برای بررسی کیفیت و میزان دقیق پخش رنگدانهها در رزین حامل استفاده کرد.

آخرین فاکتور مهم در ساخت این محصول، توجه به ماتی حاصل از استفاده از مستربچ رنگی برای تولید محصول نهایی است.

از ویژگیهای مستربچ باکیفیت میتوان به موارد زیر اشاره کرد:

استفاده از مستربچ سبب صرفهجویی در زمان، هزینه، انرژی و نیز نیروی انسانی خواهد شد. در فرایند تزریق پلاستیک، به دلیل کوتاه بودن طول مارپیچ دستگاه تزریق پلاستیک، به دلیل عدم امکان افزودن افزودنیهای پودری، از مستربچ استفاده میشود. علاوهبر این به دلیل گرانولی بودن مستربچ رنگی کاربری، جابجایی و ذخیرهسازی آن بسیار آسان است.میتوانید لیست

تولید کننده مستربچ رنگی را مشاهده کنید

با استفاده از مستربچ رنگی میتوان مشکلات غلظت مواد افزودنی و یکنواختی رنگ و نیز خواص را بهبود بخشید. همچنین مستربچ موجب پخش شدن بهتر رنگها، پرکنندهها و افزودنیها در محصول نهایی خواهد شد.

علاوهبر اینها رنگدانه یا پیگمنتهای مستربچهای رنگی در هوا پخش نشده و محیط اطراف را آلوده نخواهند کرد.

از دیگر مزایای مستربچها میتوان به بهبود فرایند ذوب، ثبات بیشتر خواص یا رنگ، صرفهجویی در مصرف پیگمنت، ایجاد شفافیت در محصولات رنگی و صرفهجویی در هزینههای تمیزکاری و پاکسازی محیط کار اشاره کرد.

همانطور که پیشتر اشاره کردیم مستربچها با طیف گستردهای از رزینهای حامل عرضه میشوند. مستربچهای رنگی را میتوان به صورت مستقل یا بعنوان افزودنی برای پلیمرها به کار برد. آنتی اکسیدانها، افزودنیهای ضد پرتو ماوراء بنفش، افزودنیهای براقکننده، شفافکننده، آنتی استاتیک، تاخیراندازنده شعله و . از جمله این افزودنیها هستند. در انتخاب مستربچ رنگی بهتر است به موارد زیر توجه کنید:

درباره این سایت